- Fabio

- /

- 25/09/2017

- 8392

Briko è uno dei marchi più conosciuti dagli sportivi italiani. Nonostante il nome che potrebbe far pensare ad un’origine estera Briko è da sempre un marchio ed una realtà italiana. Nato in Lombardia nella provincia di Bergamo, nel 2016 entra a far parte del gruppo torinese BasicNet, proprietario di un consistente portafoglio di marchi globali d’abbigliamento, calzature e accessori per lo sport e il tempo libero, tra i quali anche Kappa, Robe di Kappa, K-Way, Superga, Sabelt e Sebago.

Grazie a questa sinergia il marchio Briko potrà rafforzarsi e, da italiani lo speriamo vivamente, crescere e diffondersi ancora di più a livello internazionale.

Skiforum è andato a conoscere il nuovo centro operativo di Briko, oggi situato presso il quartier generale di BasicNet. Progettisti, tecnici e responsabili molto gentilmente ci hanno raccontato come nascono i prodotti che tutti noi usiamo quando andiamo a sciare.

Come è progettato e come viene prodotto un casco da sci

In un mercato sempre in fermento come quello delle attrezzature sportive è necessario innovare continuamente. Le innovazioni che vediamo noi sportivi sono quelle di prodotto (un nuovo casco o una nuova maschera da sci, nuove grafiche o nuove funzionalità) ma per un’azienda come Briko le innovazioni riguardano, oltre al prodotto, anche i processi di produzione, l’organizzazione aziendale ed i modelli di business. L’entrata in BasicNet di Briko ha sicuramente generato innovazione organizzativa, l’espansione del bacino di collaboratori ha portato e porterà sicuramente a innovare i processi di costruzione e le procedure logistico-commerciali. Tuttavia, per noi sciatori ed appassionati di montagna la parte che più ci interessa riguarda le innovazioni di prodotto! Per la community di Skiforum abbiamo chiesto informazioni riguardanti essenzialmente il mondo neve e sci, ma Briko ha in catalogo prodotti per gran parte degli sport outdoor.

Ecco come viene pensato, progettato, prototipato e posto in produzione un nuovo prodotto.

Da dove arrivano gli spunti per un nuovo casco o una nuova maschera

L’embrione di un nuovo prodotto nasce dalla condivisione delle idee che si accumulano sia in modo informale – come quando, ad esempio, un commerciale descrive una tendenza, un bisogno dei clienti, etc.– sia in modo formale, quando i principali responsabili dello sviluppo prodotto (progettisti, commerciali, tecnici di processo, etc.) si riuniscono e mettono a fattor comune le proprie “visioni”,dando vita alle prime bozze concrete dei prodotti che da lì a un anno entreranno in produzione e saranno immessi sui mercati di riferimento.

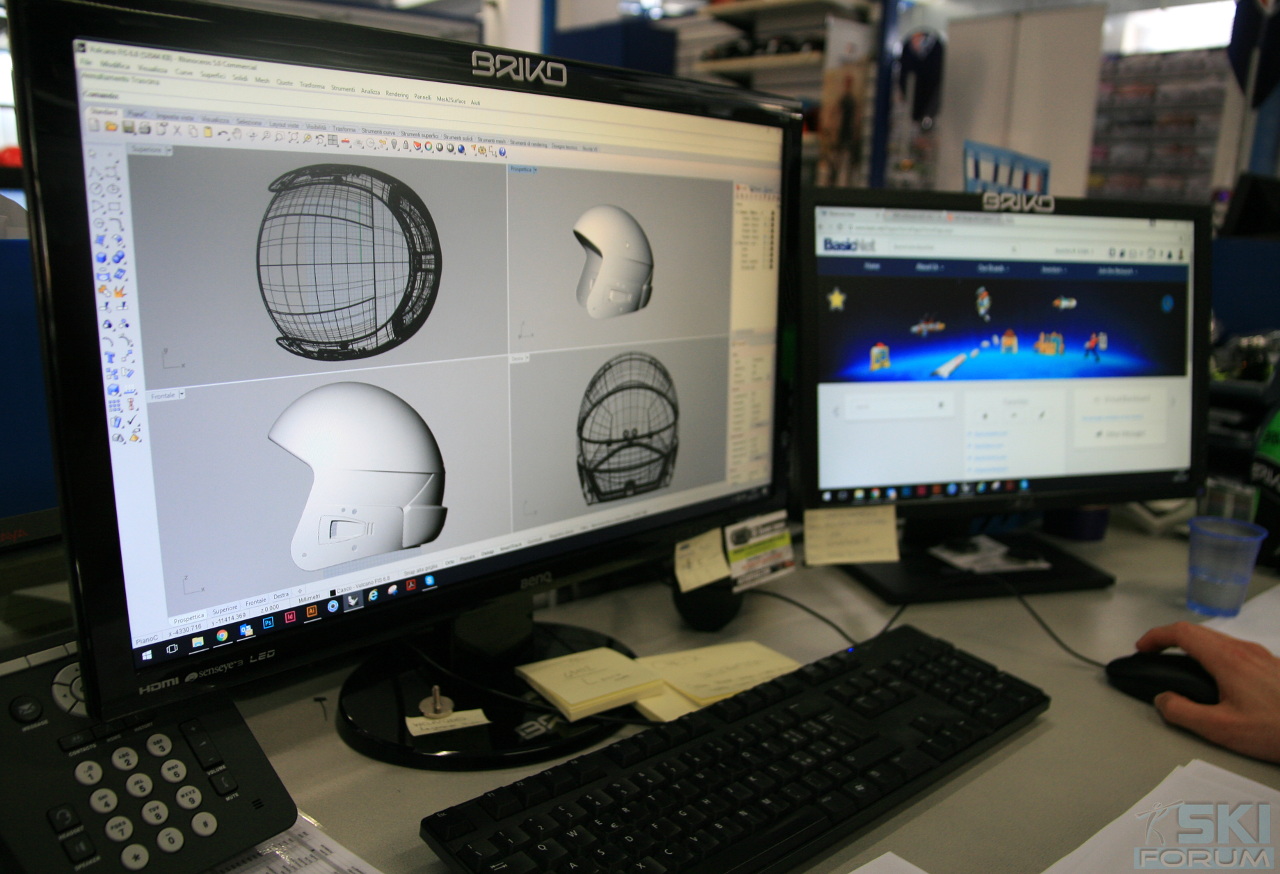

Primi modelli tridimensionali

Ai progettisti spetta il difficile compito di trasformare le idee presenti nei bozzetti in veri e propri modelli tridimensionali dei futuri-prodotti. Questo è fattibile grazie ai programmi di grafica tridimensionale che sono capaci di visualizzare a schermo e in modo estremamente dettagliato il modello 3D.

Quando il modello 3D è sufficientemente dettagliato,con un processo di rendering – una tecnica spesso utilizzata anche in architettura e cinematografia – si riescono a generare vere e proprie fotografie virtuali del prodotto con tanto di sfondi, ombre, applicazione dei materiali e molto altro. Questo processo è ciclico e richiede molto tempo: dalla definizione dei requisiti e dal primo schizzo su carta non si arriva al modello tridimensionale da mandare al reparto produzione in un colpo solo. È necessario un continuo confronto tra progettisti grafici, esperti della produzione e responsabili commerciali.

I responsabili di prodotto in particolare riescono a capire se una certa geometria è tecnicamente realizzabile o meno. Dobbiamo pensare che un telaio di una maschera da sci o una calotta di un casco vengono realizzati per stampaggio di materie plastiche. Immaginate che vi sia un “negativo” della forma del casco o della maschera ricavato in un grande blocco di acciaio. Questo negativo viene riempito di materiale plastico,spinto in esso ad altissima pressione. Una volta che il materiale plastico si deposita internamente allo stampo inizia a raffreddarsi, indurendosi: la parte strutturale del casco o della maschera sono pronti.

Ma qui nasce il problema della produzione: come lo estraiamo dallo stampo? Solitamente gli stampi sono composti da due parti; immaginate che il negativo del prodotto da realizzare sia replicato specularmente per metà su di una parte dello stampo e per metà sull’altra. Quando queste 2 parti (chiamate semi-stampo) vengono avvicinate, al loro interno è possibile far fluire il materiale plastico che, ad altissime temperature, è in forma liquida. Quando l’iniezione di materiale plastico è finita ed il materiale si è solidificato, i due mezzi stampi si aprono e riusciamo a estrarre il prodotto.

Ma, mentre il processo è facilmente immaginabile per una sfera o per un cubo, provate ad immaginare quanta complessità c’è per una calotta di un casco che è piena di buchi, parti cave per l’aerazione, superficie curve, concave, convesse, parti che devono resistere agli urti e quindi avere grossi spessori, parti che devono essere leggere e quindi con spessori limitati, geometrie complicate necessarie per rendere il prodotto esteticamente gradevole e così via... Anche il solo stampaggio di un telaio di una maschera richiede competenze e conoscenze molto approfondite!

Trovare il giusto equilibrio tra complessità delle forme e facilità di produzione è un’arte e servono anni di esperienza per essere in grado di realizzare in pochi mesi nuovi prodotti capaci di accogliere il parere favorevole dei clienti rispettando sia i vincoli produttivi sia le norme di certificazione (particolarmente stringenti).

La prototipazione

Certamente i software di disegno e grafica tridimensionale sono un grandissimo aiuto nel passare dall’idea immaginata durante una riunione a qualcosa di realistico, seppur virtuale, che dia a tutto il team una visione del prodotto più concreta. Ma per toccare letteralmente con mano il nuovo prodotto, per capire se rispetta tutti i requisiti, per osservare se ci sono parti delicate e per evitare di produrre decine di migliaia di pezzi prima di accorgersi che qualcosa non funziona, dal modello tridimensionale si passa alla realizzazione concreta e fisica di un suo prototipo.

Si utilizzano stampanti tridimensionali che, in modo “additivo”,generano il prodotto. Il risultato è sorprendente.

Via alla produzione e commercializzazione

Realizzati gli stampi (costosissimi) e certi che tutto il ciclo di produzione possa funzionare correttamente generando il casco o la maschera come pensata e progettata, si dà il via alla produzione “in massa”. Ottenuti i vari componenti si passa all’assemblaggio e all’invio ai magazzini e negozi, ultimo passo prima di poterli vedere, finalmente, nel loro habitat naturale: ovvero sulla neve!

Visto che eravamo in sede abbiamo anche raccolto aneddoti , curiosità e informazioni sul rapporto di Briko con il mercato degli sport invernali.

Sistema “Fluid inside™” per smorzare meglio gli impatti violenti

Il casco è una delle protezioni più importanti per la pratica dello sci. Tutti noi sappiamo quanto sia importante proteggere la testa durante una caduta (il blocco di ghiaccio o la radice semi-nascosta sono i nostri incubi peggiori). Briko ha inserito il brevetto Fluid Inside™ in parte dei suoi caschi. Questo sistema imita il liquido cerebrospinale, agendo come strato supplementare di protezione all’interno del casco. Fluid migliora la capacità complessiva del casco proteggendoti da forze lineari e rotazionali, che la ricerca scientifica ha dimostrato causare traumi.Il risultato è un rallentamento della trasmissione del colpo, delle vibrazioni e delle forze riducendo la probabilità di causare danni alla testa e ai suoi organi interni.

Nella foto, le parti arancioni sono i dischi che contengono il sistema Fluid Inside.

Rapporto con gli atleti

Avevo questa curiosità: "gli atleti di Coppa del Mondo usano prodotti diversi da quelli disponibili in negozio?" Gli atleti usano maschere identiche a quelle che ci sono in negozio. Ad un atleta viene consegnato il prodotto nella stessa scatola con cui andrebbe in negozio. Dagli atleti arrivano interessanti spunti per migliorare i prodotti, spunti che ovviamente riguardano caratteristiche di “prestazione” delle maschere e dei caschi e non prettamente estetiche.

Una bella iniziativa che parte nella stagione 2017/2018 ha portato Linsdey Vonn, Briko e Red Bull a collaborare a fini benefici. Negli scaffali dei negozi è in arrivo un casco Briko con i colori “Red Bull” personalizzato dalla grande campionessa americana. I proventi della vendita supporteranno l’ente benefico “LinsdeyVonn Foundation”. Ora sulle piste non ci saranno solo i proazzi-freeriders, gli atleti ufficiali, mickidb (guardate che perosnalizzazione) e Spino71 ad avere il “casco Red Bull”.

Legame con "una squadra di calcio torinese..."

BasicNet, come si diceva ad inizio dell’articolo, è torinese ed proprietario – tra gli altri – dei marchi Kappa e Robe di Kappa. Questi due indizi fanno pensare che vi sia un “certo legame” con la famosa squadra di calcio torinese... e così è. Già nell’atrio, prima di entrare nei reparti di design e progettazione, si intuisce che vi siano state delle collaborazioni (da notare che non è mai stato detto il nome della squadra per par-condicio calcistica).

Quando cambiare un casco?

Questione molto complessa e delicata. Da una parte c’è il costo di un casco nuovo, dall’altra c’è il fatto che un casco nel tempo viene sottoposto a sollecitazioni più o meno forti, di cui a volte non ci accorgiamo, che vanno a ridurre le caratteristiche di resistenza. Generalmente per essere certi di avere un casco con il massimo della resistenza bisognerebbe cambiarlo ogni 2-3 anni. Ma questa come tutte le “medie di Trilussa” ha un valore generico che varia radicalmente da persona a persona.

Un punto fermo, però, a cui fare molta attenzione è questo: il casco va cambiato sempre dopo che ci sono stati impatti violenti. Un urto sopra una certa soglia indebolisce la struttura del casco, forma delle “crepe” che magari a occhio nudo non si vedono ma che compromettono la resistenza complessiva dello stesso. Dopo una brutta caduta non ci devono essere dubbi: il casco va sostituito. Discorso diverso per chi fortunatamente non sottopone mai il casco a grandi sollecitazioni. In questo caso i fattori che concorrono a modificare le caratteristiche del casco, e quindi la sua capacità di protezione, sono:

- la manutenzione: a fine stagione c’è chi tiene il casco in un luogo fresco e asciutto e chi lo dimentica in auto, su un sedile sottoponendolo ai raggi solari per molto tempo. Capite bene che lo stesso casco dopo qualche anno avrà un materiale che ha subito un “invecchiamento” ben diverso;

- condizioni meteo: c’è chi va a sciare solo nei mesi invernali, con aria secca e cielo limpido e chi lo usa anche con neve, pioggia, nei mesi tardo-primaverili quando il sole è già forte;

- condizioni d’usoc’è chi sta attento a come ripone il casco sia in auto sia in rifugio e chi, appena tolto, lo butta anche a metri di distanza.

La regola “regina” è il buon senso.

Nomi “vulcanici” per molti modelli: perché?

Il catalogo Briko conta diversi prodotti, il cui nome commerciale richiama i vulcani italiani: Stromboli, Lava, Magmatica, Lapillo, Caldera e così via. Si è scelto di usare questi nomi per trasmettere il valore dei prodotti sportivi di Briko, che ambiscono ad essere appunto “esplosivi” e aggressivi come l’eruzione di un vulcano.

Cosa sono i numeri 6.8 che accompagnano i nomi di alcuni modelli di casco?

Si tratta di una velocità di impatto usata per ottenere una specifica certificazione di un casco. Ogni casco deve superare dei test che ne garantiscono la capacità di protezione: più elevata è la velocità di impatto con cui vengono testati maggiore è la loro garanzia. Per le discipline veloci i test di impatto da superare utilizzano una velocità di 6.8 m/s invece che lo standard dei 5,4 m/s (secondo normativa FIS RH 2013).

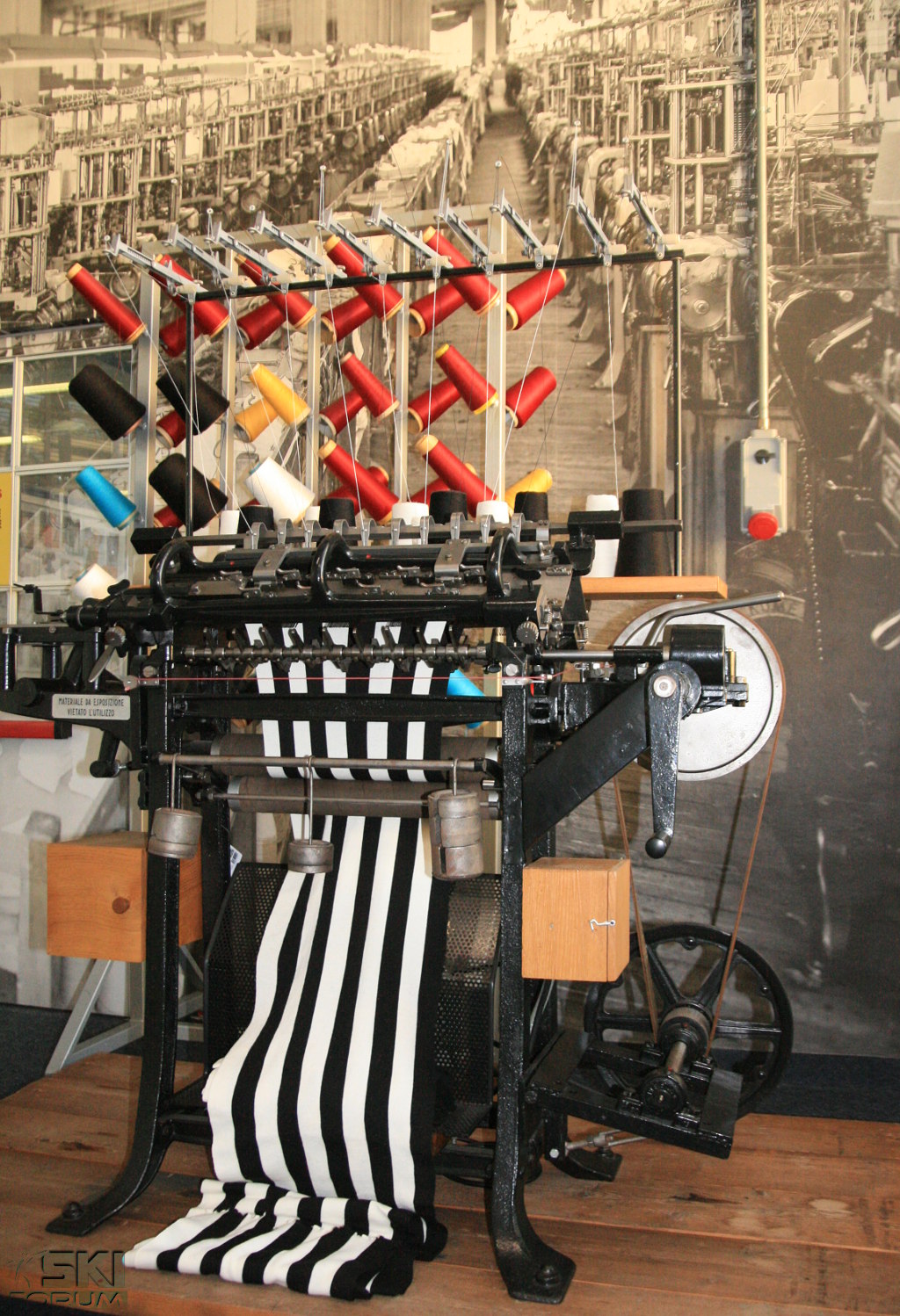

Centro ricerche e sviluppo “Kappa”

Presso il quartier generale di BasicNet sono presenti anche i Centri Ricerca & Sviluppo (R&D) Kappa e di Robe di Kappa. Oltre agli esperti di design per l’abbigliamento outdoor ed in particolare da sci, ci sono professionisti specializzati in aerodinamica e ingegneria dei materiali che seguono lo sviluppo dell’abbigliamento da competizione. Le tutine che usano gli atleti che gareggiano nelle discipline veloci sono frutto di una ricerca guidata dalla multidisciplinarietà tra scienze che toccano gli aspetti della meccanica, dell’aerodinamica, della resistenza dei materiali, della tribologia (la scienza che studia gli attriti), della chimica e della fisica. In particolare, per i prodotti destinati alle discipline veloci, lo sviluppo di un nuovo prodotto dopo una prima fase di definizione teorica delle caratteristiche prosegue in galleria del vento, la stessa metodologia utilizzata per definire le linee delle autovetture e di altri prodotti nei quali le interazioni con l’aria sono particolarmente importanti (pale delle turbine eoliche, componenti di aerovelivoli e satelliti).

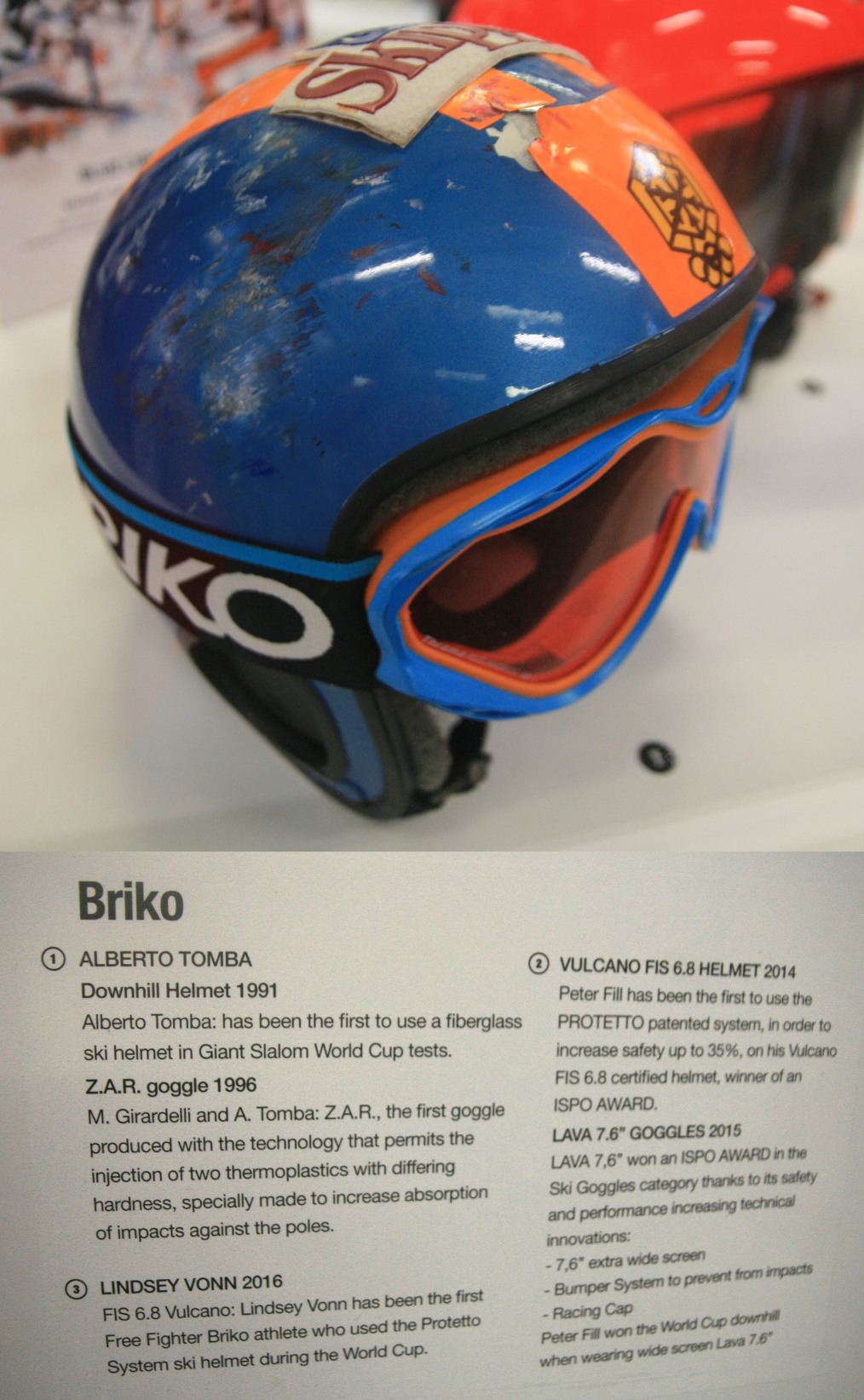

Curiosità: il primo casco di Tomba

Nell’atrio che accoglie i visitatori è presente un oggetto “culto” per gli appassionati dello sci in Italia. Come una reliquia, fa bella mostra di se uno dei primissimi caschi utilizzati dal più grande sciatore di tutti i tempi. Già nel 1991 Alberto Tomba aveva deciso di gareggiare con il casco, e a giudicare dai segni lasciatisulla calotta a causa dei colpi presi in gara e negli allenamenti viene difficile immaginare come fosse possibile gareggiare senza!

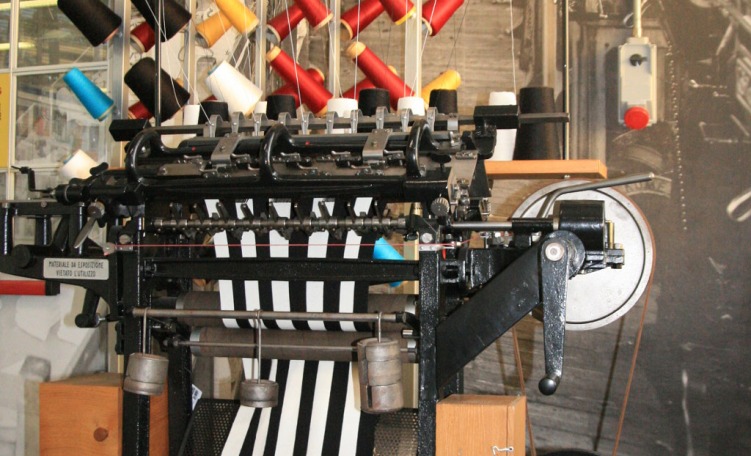

I "Mutoidi"

Il "Mutoide" è una scultura realizzata da un collettivo di artisti inglesi, che ricicla parti meccaniche – raccolte nelle discariche – per creare figure umane, animali e robotiche. Queste opere che si chiamano appunto "Mutoidi" sono sparse un po’ in tutto il quartier generale torinese a testimonianza che la tecnologia è il denominatore comune di tutta BasicNet.

articolo scritto da Fabio per SkiForum